工業和信息化部在《5G 全連接工廠建設指南》中明確提出,“十四五” 時期將推動萬家企業開展 5G 全連接工廠建設,重點在鋼鐵等行業打造 “生產單元廣泛連接、數據要素充分利用” 的先進工廠。然而,傳統工廠物流普遍面臨運輸效率低、調度混亂、安全隱患突出等問題,僅鋼鐵行業因廠區路徑規劃不合理導致的物流延誤率就高達 30%。在此背景下,廠區導航系統作為 5G 與工業互聯網融合的核心場景,成為破解 “物流孤島”、實現政策落地的關鍵抓手。本文將從政策要求出發,解析智慧 5G 工廠導航系統的技術原理、功能設計、開發流程,并通過寶武鋼鐵、津西鋼鐵的實踐案例,量化其轉型效益。

一、痛點分析:政策要求與傳統模式的矛盾

政策層面,《5G 全連接工廠建設指南》強調 “推動 IT-OT 深度融合”“實現生產要素精準動態作業”,要求工廠物流具備 “實時監控、智能調度、安全可控” 三大能力。但傳統工廠物流模式存在三大核心痛點:

1.路徑效率低下:大型鋼鐵廠區面積可達數十平方公里,傳統依賴人工經驗的導航方式導致車輛繞行率超 40%,與政策要求的 “提質增效” 存在顯著差距。

2.調度協同缺失:物流派單系統與車輛行駛軌跡脫節,寶武鋼鐵在改造前因 “司機尋路耗時 + 卸貨點混亂” 導致日均運輸延誤超 2 小時。

3.安全管理滯后:廠區內人車混流、特種車輛違規行駛等問題突出,津西鋼鐵曾因運輸車輛無序行駛導致每月平均 3 起安全事故。

這些痛點直接制約了政策要求的 “全要素生產率提升” 目標實現,亟需通過技術升級構建智能化導航體系。

二、技術原理:5G + 融合定位構建核心能力

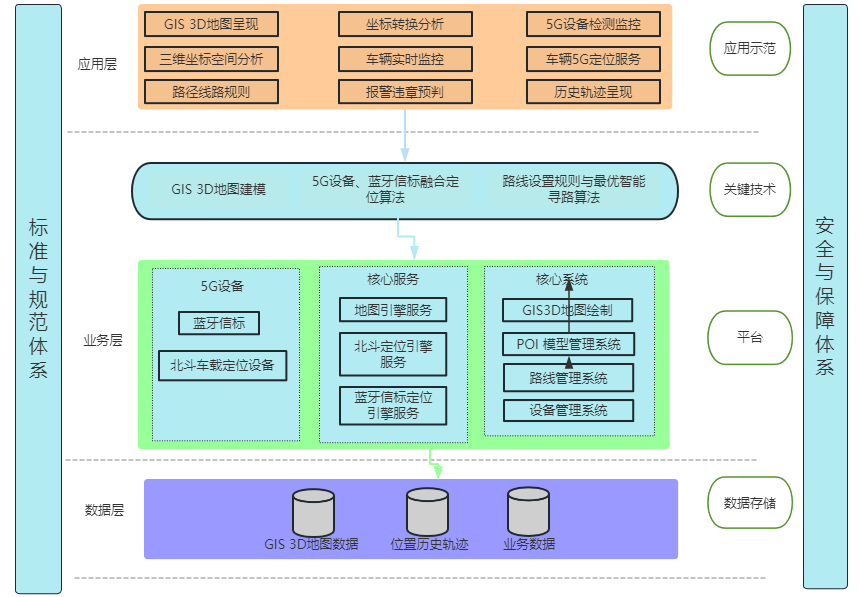

廠區導航系統的技術核心在于 “5G 網絡支撐 + 多維度定位融合 + 數據實時交互” 的三層架構:

1.5G 專網與邊緣計算底座

采用虛擬專網或混合專網部署 5G 網絡,通過用戶平面功能(UPF)核心網元實現低時延數據傳輸,并在廠區部署邊緣計算節點,滿足車輛調度、定位數據處理的實時性需求(時延≤20ms)。寶武鋼鐵通過 5G 專網實現了導航指令與物流派單系統的秒級同步。

2.高精度定位技術融合

RTK-GPS + 北斗:通過基準站與流動站的載波相位差分,將定位精度提升至厘米級,解決傳統 GPS 在廠區復雜環境下的漂移問題;

UWB 與藍牙輔助定位:在車間、倉庫等室內區域,采用 UWB(亞米級精度)與藍牙信標補充覆蓋,津西鋼鐵通過該技術實現了裝卸貨點的精準引導。

數據融合與智能調度

系統對接工廠 ERP、WMS 等業務系統,通過 AI 算法分析實時交通數據、訂單優先級等要素,動態規劃最優路徑。例如,寶武鋼鐵的導航系統可根據 NRP 生產排程系統自動調整運輸路線。

三、功能介紹:全場景覆蓋的物流數字化工具

1.高精度建模電子地圖

通過激光掃描與三維建模技術,還原廠區道路、廠房、設備甚至限高桿等細節,精度達 0.5 米級。寶武鋼鐵的電子地圖標注了 2000 + 個關鍵節點,包括卸貨點、充電樁等運維設施。

2.廠區動態 GPS 導航

結合 RTK 差分技術與 5G 實時通信,實現 “門到門” 導航,支持特種車輛限高 / 限寬路線自動規避。津西鋼鐵通過該功能使車輛繞行率降低 60%。

3.物流派單系統無縫對接

司機通過終端 APP 接收派單后,系統自動將目的地信息轉化為導航路線,并同步至調度中心。寶武鋼鐵由此實現派單 - 導航 - 簽收全流程電子化,后臺統計時間縮短 80%。

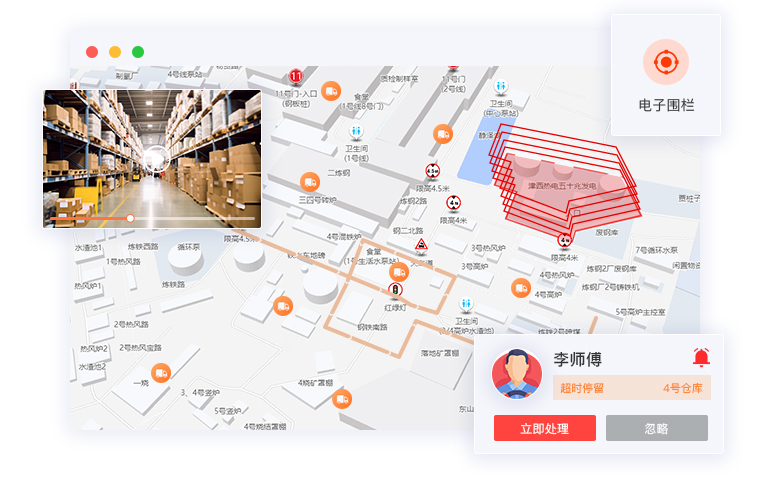

4.全要素定位監控

通過車載 GPS、人員 UWB 標簽、物資 RFID 的多維度感知,在三維地圖實時展示動態。管理者可回放車輛軌跡、設置電子圍欄,津西鋼鐵通過該功能使違章率降低 80%。

四、實際案例:鋼鐵行業的轉型實踐

案例 1:寶武鋼鐵 ——NRP 系統融合驅動效率革命

寶武鋼鐵針對 “廠區大、運輸路線復雜” 的痛點,聯合技術方開發了 “5G+GPS導航 + NRP 生產系統” 一體化方案。通過將導航系統與廠區生產排程系統(NRP)深度集成,司機接單后可直接獲取最優路線,系統還能根據生產進度動態調整運輸順序。實施后,物流效率提升 40%,單次運輸時間平均縮短 45 分鐘,人力管理成本降低 50%。

案例 2:津西鋼鐵 —— 電子圍欄與路徑優化的安全實踐

津西鋼鐵聚焦 “運輸擁堵與安全管控” 問題,采用 “高精度地圖 + 虛擬電子圍欄” 技術。系統通過測繪標注廠區道路限高、禁行區域,并為不同車型規劃專屬路線。當車輛偏離路線或闖入禁區時,后臺立即報警。項目落地后,廠區堵車現象減少 90%,物流運輸效率提升 40%,年減少安全事故 30 余起。

五、效益:從效率提升到戰略轉型

1.直接經濟效益

效率提升:鋼鐵企業應用后物流周轉效率平均提升 40%,相當于年增加產能約 5%;

成本降低:人力管理成本下降 50%,違章罰款減少 80%,寶武鋼鐵年均節省管理費用超 200 萬元。

2.管理升級價值

實現 “物流數據可視化”,管理者可通過三維地圖實時監控車輛、人員、物資動態,決策響應速度提升 3 倍。

3.政策合規性

滿足《5G 全連接工廠建設指南》中 “IT-OT 融合”“生產要素精準管控” 等要求,為企業申報國家級智能制造標桿項目奠定基礎。

通過 5G + 高精度導航技術的融合應用,廠區物流正從 “經驗驅動” 轉向 “數據驅動”,不僅成為鋼鐵企業降本增效的利器,更成為政策落地與產業升級的重要紐帶。